Activeren van de machine

Start MCMAN via de snelkoppeling op uw bureaublad of via het menu programma’s. De eerste keer dat het programma opgestart wordt, is nog geen machine geactiveerd. Bovenaan het scherm staat een rood plusteken (een machine toevoegen en configureren). Druk hierop en kies het relevante MINF bestand:

-

DEM, voor Soenen machines

-

Thorwesten, voor Thorwesten

-

...

Sluit vervolgens MCMAN af en bevestig de aanpassing aan het jopps.ini bestand.

Start vervolgens JoPPS Administrator en ga naar de toegang van de gebruiker die de machine mag activeren. Ga naar OUTPUT WIZARDS en neem een vrije ingang. Klik op de 3 puntjes achter DLL specificatie of machine id en pik de machine die juist toegevoegd werd op uit de lijst. Deze staat helemaal onderin. Vervolgens kan je eventueel de beschrijving en het uitvoerpad aanpassen. Het standaard uitvoerpad is output onder de joppswin folder.

Normaal gezien heb je een aantal bestanden met voorbeelden gekregen van uitgewerkte routines voor uw type machine. Kopieer deze in de folder van uw sturing onder Joppswin\MSETUP. Als u nu opnieuw MCMAN opstart zal je zien dat er een aantal bestanden tabbladen ingevuld zijn.

Overzicht van de verschillende tabbladen in MCMAN

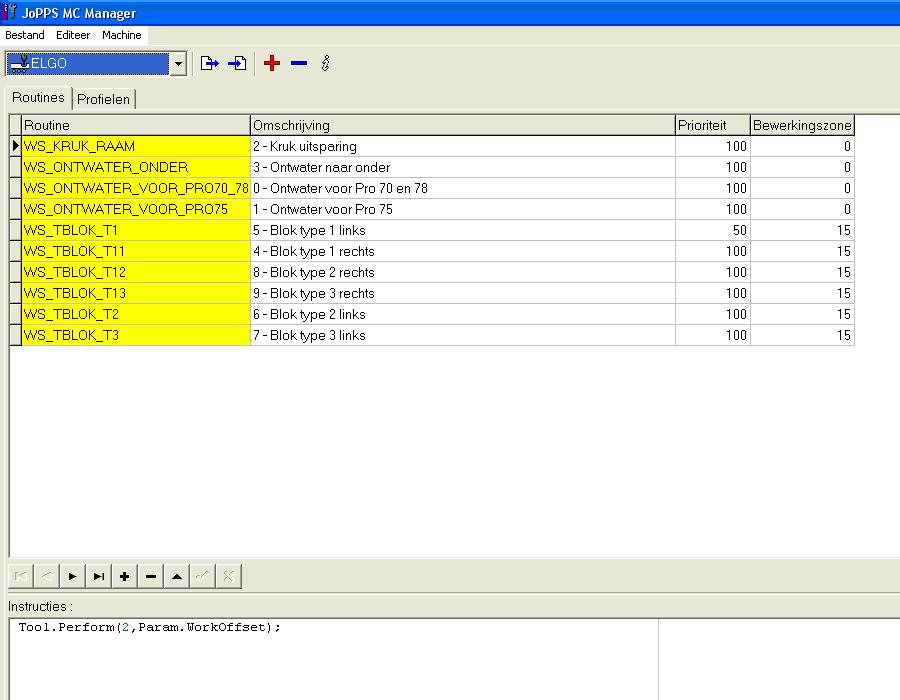

Tabblad Routines

Vertaalslag van “boven de lijn”, machine onafhankelijk, naar “onder de lijn”, machine afhankelijk. Dit scherm is opgebouwd uit 2 delen, het bovenste gedeelte geeft een overzicht van de verschillende routines en het onderste gedeelte is de vertaal procedure:

In het bovenste venster van de Mcman krijgt men een overzicht van de routines:

-

iedere boven de lijn gedefinieerde bewerking komt overeen met een routine onder de lijn

-

de link is via de naam van de routine, zoals opgegeven in de tabel bewerkingen

-

komt een routine niet voor in deze lijst, wordt de WARNING: Undifined routine (naam routine) foutboodschap geactiveerd bij het uitvoeren van de sturing boven de lijn

-

elke routine wordt gezien als een record in een tabel en in principe gelden dezelfde regels als voor het manipuleren van records in JoPPS

-

iedere routine kan een omschrijving krijgen

-

iedere routine moet een Prioriteit krijgen en een bewerkingszone

-

deze functionaliteit wordt geactiveerd indien bij de sturing “Prevent conflicting operations” aangevinkt is, zie verder.

In het onderste venster van de Mcman worden de Instructies weergegeven. In dit gedeelte worden de routines omgevormd tot uitvoerbare instructies voor de machine, verdere uitleg: Omzetten JoPPS routine’s naar machine instructies

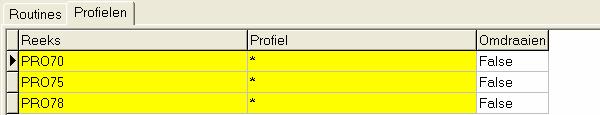

Tabblad Profielen

Dit tabblad geeft informatie weer over het opleggen van de profielen op de machine. Reeks en Profiel code moeten identiek zijn aan deze voor het betreffende profiel in de JoPPS tabel Profiel.Parameters.

Deze zijn voor alle machines beschikbaar, men kan gebruik maken van wildcards (*) zoals in de screenshot:

In het voorbeeld zijn enkel de Reeksen opgegven. In de kolom Profiel kan men een * (joker) teken gebruiken om niet elk profiel te moeten opsommen.

In de kolom Omdraaien kan men aangeven of het profiel al dan niet moet omgedraaid worden:

- True (betekent dat het profiel omgedraaid op de machine meot worden geplaatst, relatief tov Jopps!)

-

False (niet omdraaien)

Standaard False voor volgende machines:

Afhankelijk van de manier van werken, kunnen soms de profielen (kaders) voor buitendraaiende deuren op True gezet worden.

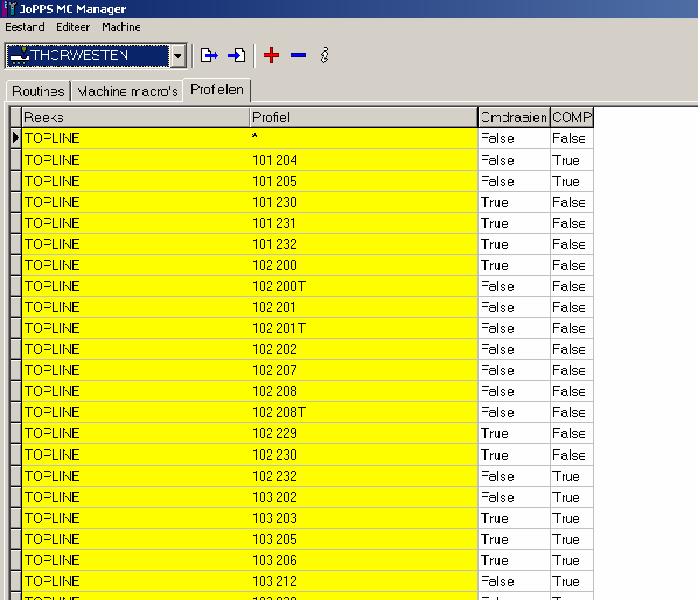

Voor een Thorwesten komt hier nog een kolom bij COMP voor het opgeven van de zaaghoeken:

Volgende tabbladen komen meestal voor:

Machine macro’s

Dit tabblad geeft een overzicht van de gebruikte macro’s die op de machine geprogrammeerd zijn. Hoeft niet ingevuld te worden, wordt in de volgende sturingen gebruikt:

- Emmegi, Handtmann, Thorwesten, TSMC, Rotox SBA485, BJMSAESBZ, BJM

Deze tabbladen komen voor in functie van de machine:

Orient

Voor Handtmann, voor de oriëntatie van de profielen op de machine

Colour

Rotox SBA485, om te kunnen corrigeren op het aantal lagen folie. Wordt in de praktijk niet gebruikt.

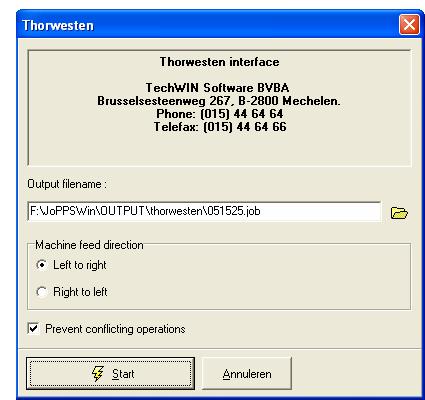

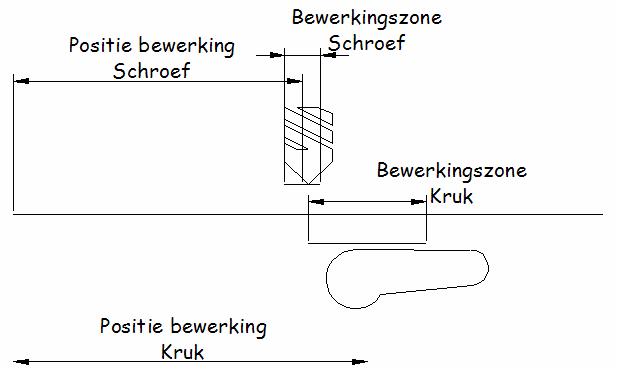

Prevent conflicting operations

Deze logica kan men activeren via een vinkje bij de machine interface:

De bedoeling is dat potentieel schadelijke situaties voor de machine vermeden worden. Tot nu toe werd dit enkel gebruikt bij 'botsingen' van schroeven bij boor en frees bewerkingen.

De schroeven worden normaal eerst gepositioneerd alvorens de andere bewerkingen uitgevoerd worden wat kan resulteren in een botsing tussen het gereedschap en het schroefje wat meestal nefast voor het gereedschap. In sommige gevallen, zoals wieltjes van schun, en krukken van ramen, is het mogelijk dat het schroefje het positioneren van het beslag tegenwerkt. Daarom is het dus nodig dat er een soort van botsingsdetectie gebeurt:

- indien aangevingt bij de interface van de machinesturing in JoPPS zal MCMAN nagaan welke bewerkingen in elkaar buurt staan

- hierbij wordt rekening gehouden met de bewerkingszone, zie schets

- indien beide bewerkingen dezelfde prioriteit hebben, worden ze beide behouden, indien niet zal de bewerking met de laagste prioriteit, normaal de schroefbewerking, vervallen

buiten de positie en de prioriteit wordt met niets anders rekening gehouden

buiten de positie en de prioriteit wordt met niets anders rekening gehouden

Dit vinkje kan automatisch aangezet worden door in het jopps.ini bestand bij de sectie van de machine de parameter Corrections op 1 te zetten.

Het lezen van het dossier

Iedere machineleverancier heeft zo zijn eigen manier om het dossier samen te stellen. Daarom zal dit daarna voor iedere type machine/leverancier apart besproken worden. Een aantal elementen komen steeds terug:

-

overzicht van de gebruikte profielen, dit zijn de profielen die op de machine kunnen bewerkt worden

-

een weergave van de bewerkingen en op welke profielen ze kunnen voorkomen

-

een lijst, of overzicht, van de parameters die moeten doorgegeven worden

Soenen, alle types bewerkingsmachines

Voor iedere klant maakt Soenen een dossier opgebouwd uit een aantal A1-formaat tekeningen. De eerste (2) tekeningen bevatten een overzicht van de weerhouden profielen en hoe ze gepositioneerd zijn op de machine. Soms zijn hier meerder pagina’s naargelang het aantal reeksen.

Vervolgens per groep van bewerkingen, bijvoorbeeld ontwatering/ontluchting of schroeven, komt er een nieuw blad. Bij minstens 1 profiel staat de positie van het gereedschap getekend. Dit kan daarna herhaald worden via stippellijnen voor de andere profielen. In de rechter bovenhoek staat een kader met daarin de parameters per bewerkingscode die doorgegeven moeten worden.

Het dossier moet grondig doorgenomen worden:

-

nagaan of alle bewerkingen voorzien zijn

-

nagaan of alle bewerkingen eenduidig vastgelegd zijn, dat er geen conflicten zijn

-

nagaan of de informatie voldoende duidelijk is om geen conflicten te hebben nadien

Hoe dit omgezet moet worden naar de machine instructies wordt uitgelegd in: Interpreteren van een dossier.

Soenen geeft geen overzicht mee in matrix structuur van de bewerkingen en de profielen. Dit is vermoedelijk te wijten aan het feit dat we zelf instaan voor de gebruikte gereedschappen en de parameters.

Thorwesten

Voor iedere klant maakt Thorwesten een dossier opgebouwd uit een aantal A3 of A4-formaat tekeningen. Per profiel en per bewerking wordt een tekening aangemaakt met daarop een schets van de inhoud van de macro en de hoofdafmetingen. Bij een Thorwesten is het midden van het boorbeeld steeds het referentie punt, ook voor cilinders.

Veelal wordt er ook een overzicht gegeven per profiel van de voorziene bewerkingscodes.

Rotox

Voor iedere klant maakt Rotox een dossier opgebouwd uit een aantal A3 of A4-formaat tekeningen. Alle profielen komen steeds voor op ieder blad. Per groep van bewerkingen worden de bewerkingen uitgetekend en de erbij horende codes geplaatst.

Bij Rotox is iedere bewerking een aparte code waarbij de zijdelingse positie ook opgevangen wordt in verscheiden codes. Gaten voor scharnieren die de zelfde diameter hebben, maar verschillende zijdelingse posities, worden als aparte codes door gegeven. In die zin zit het ergens tussen een Thorwesten en een Soenen in.

Interpreteren van het dossier Soenen

Bij Soenen moeten volgende parameters geïnterpreteerd en verwerkt worden; de naam van de bewerking, bestaat uit 2 stukken:

-

de groep waartoe de bewerking hoort:

-

01 voor afwatering/beluchten/ontluchten

-

03 voor scharnier bewerkingen

-

04 voor het schroeven

-

05 voor kruk, cilinder bewerkingen e.d.

-

de bewerkingscode:

-

wat we binnen MCMAN een set noemen, Omdat het een S-parameter betreft voor Soenen

-

geeft nog een verder onderscheid aan van het te gebruiken gereedschap

-

wat we binnen MCMAN de positie noemen, P-parameter bij Soenen:

-

wat voor sommige onder ons de Doornmaat of “de Entree” is

-

zijdelingse maat tov het profiel

-

in sommige gevallen is dit een negatieve maat

-

in het kader rechtsboven onder de kolom met naam Pdddd, wordt vermeld of deze waarde moet opgegeven worden of niet

-

De diameter van een bewerking:

-

De lengte van de bewerking:

-

De breedte van de bewerking:

Thorwesten

Bij Thorwesten moet er niet veel geïnterpreteerd worden. In principe komt een bewerkingscode overeen met een nummer van Thorwesten, bijvoorbeeld ontwateren naar de sponning is 600. Het enige waarmee rekening gehouden moet worden is:

-

draairichting afhankelijkheid voor niet symmetrische boorbeelden

-

zijde afhankelijkheid voor bewerkingen op stijlen

-

richting afhankelijkheid, voor omkeren van stijlen

Rotox

Bij Rotox moet het boorbeeld opgedeeld worden in de verschillende individuele bewerkingen. Vervolgens moet de langspositie tov de referentie vastgelegd worden en moet de juiste code gekozen worden ifv de zijdelingse positie. Vervolgens moet een enkelvoudige code per bewerking doorgegeven worden.

Bij de Rotox moet verder nog rekening gehouden worden met de hoeken van profielen indien gewerkt wordt met stijlen in verstek. Een deur met zijlicht links of rechts resulteert in beperkingen omdat het profiel op slechts 1 manier op de machine mag gelegd worden. Werd nog niet verder uitgewerkt om dat tot nog toe iedereen met mechanische verbinding werkt.

Programmeren van de routines

Syntax

Iedere uitdrukking moeten eindigen op ; (een punt-comma)

Variabelen moeten gedeclareerd worden via :=. Het type variabele wordt geïnterpreteerd tijdens de declaratie:

a := 10; wordt geïnterpreteerd als een getal (numeriek)

a := “Jopps”; wordt geïnterpreteerd als een tekst (string)

Commentaar kan steeds toegevoegd worden door een lijn te beginnen met /* en te eidigen met */, alles tussen deze 2 symbolen wordt als commentaar gezien en wordt blauw weergegeven.

IF – THEN – ELSE

De algemene syntax voor een IF-THEN-ELSE statement ziet er als volgt uit:

IF (expr) THEN

statement blok X

ELSE

statement blok Y (optioneel)

Statement blok X wordt uitgevoerd indien de IF-expressie waar is (TRUE), anders (als de IF-expressie niet waar is (FALSE)) wordt de optionele blok Y uitgevoerd.

Indien het statement blok een enkele lijn bevat kan deze gewoon toegevoegd worden. Indien het over meerdere lijnen gaat, moet het blok geopend worden met { en afgesloten met }. Voor de duidelijkheid moet ieder blok een aantal karakters inspringen. Zie voorbeelden later.

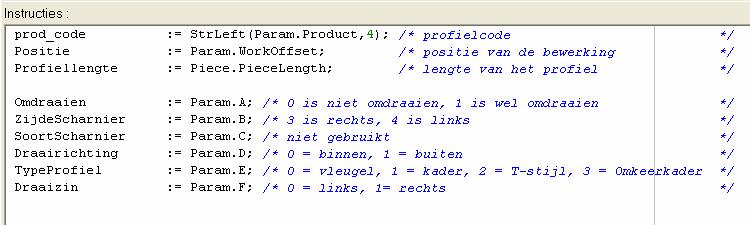

Declareren van de variabelen

We beginnen met het declareren van de variabele, die identiek zijn voor alle acties:

Prod_code:

Positie: de positie van de bewerking wordt doorgegeven door de variabele Param.WorkOffset

Profiellengte: de profiellengte wordt doorgegeven door de variabele Piece.PieceLength

Vervolgens de variabelen die doorgegeven worden van boven de lijn:

- parameters A tot H (betekenis varieert in functie van het soort actie)

- namen standaardiseren zoals:

- Omdraaien := Param.A; (al dan niet stijlen omdraaien indien slechts aan 1 kant gevezen kan worden)

- Kant := Param.B; (aan welke zijde van de T moet de bewerking gebeuren)

Voorbeeld voor een scharnier bewerking:

Vereist voor sommige machines

Machines zoals de Thorwesten, kunnen slechts aan 1 zijde schroeven. Klanten verwachten dat op een T-stijl, de zijde van het schroeven gekozen wordt in functie van een aantal parameters daarvoor moet het profiel dus virtueel gedraaid kunnen worden.

Dit behelst ook dat het begin en einde van het profiel gewisseld worden en dus dat de bewerkingen gespiegeld moeten worden. Hiervoor wordt volgend stukje code toegevoegd aan de acties:

if Omdraaien = 1 then

Positie := Profiellengte - Positie;

Linksdraaiend kan rechtsdraaiend worden, Zijde 3 en 4 van een stijl kunnen gewisseld worden:

In dit geval wordt voor stijlen gekeken aan welke zijde de bewerking voorzien is en vervolgens of het profiel gekeerd moet worden of niet. In functie hiervan worden bewerkingen gespiegeld of niet.

Het eigenlijke uitvoeren

Zoals voordien reeds opgegeven hangt het verdere gedeelte in sterke mate af van het type sturing.

Soenen

Bij een Soenen moet iedere individuele bewerking doorgegeven worden. Bij een boorpatroon van een scharnier moeten dus alle gaatjes die deel uitmaken van het boorpatroon apart opgegeven worden. Voor een cilindergat moeten apart een rond en sleuf gat doorgegeven worden.

In functie van de benodigde code moeten een aantal parameters doorgegeven worden. Al deze parameters moeten voor iedere individuele bewerking opnieuw opgegeven worden, iedere parameter begint met Tool.:

|

Tool.Apply;

|

Het commando dat te kennen geeft dat alle parameters gezet zijn en doorgegeven kunnen worden naar de machine.

|

|

Tool.Diameter

|

De diameter van een gat

|

|

Tool.Length

|

De lengte van een sleuf

|

|

Tool.Name

|

De bewerkingscode

|

|

Tool.ParamSet

|

Sub-code

|

|

Tool.Position

|

De zijdelingse positionering

|

|

Tool.Width

|

Breedte van een sleuf

|

|

Tool.X

|

De positie van de bewerking langsheen het profiel

|

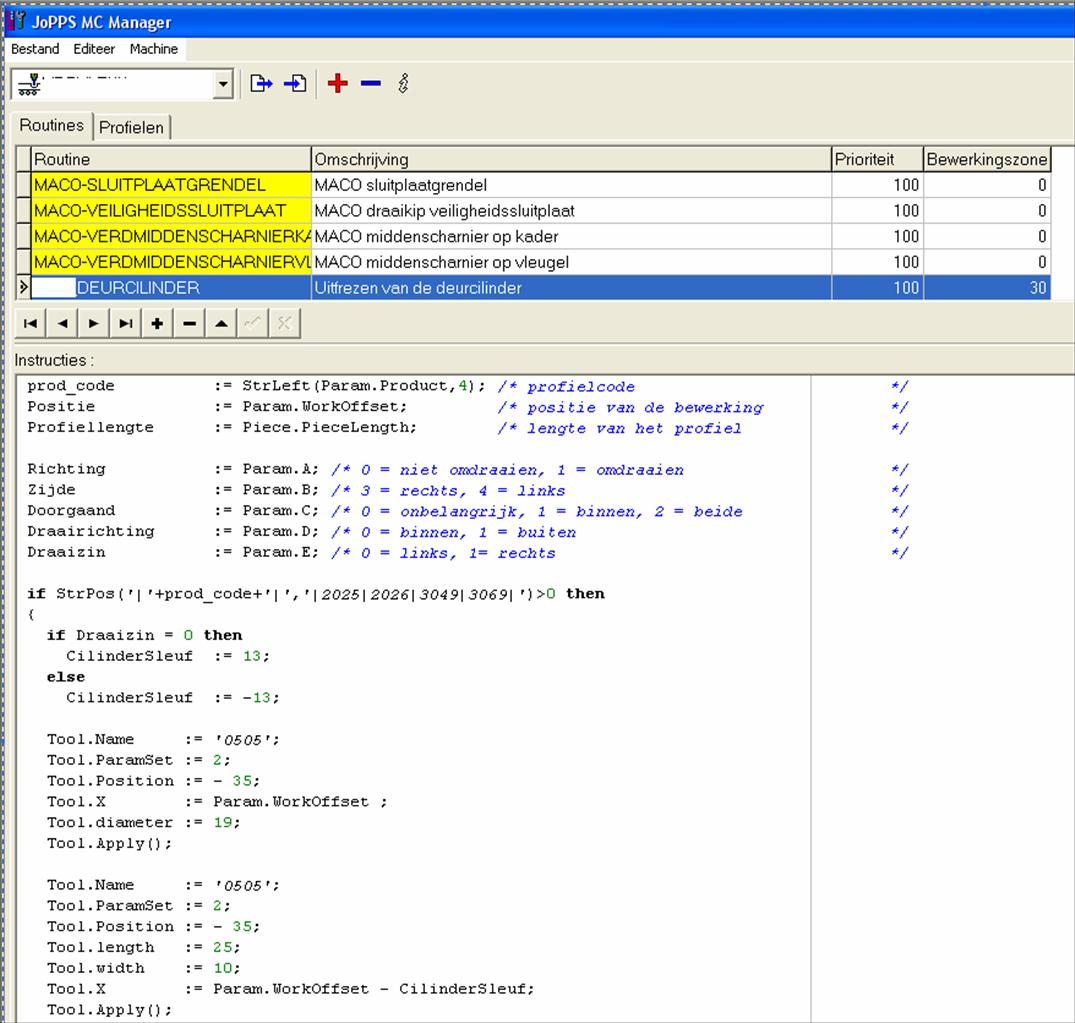

Voorbeeld voor een deurcilinder

-

De profielen waarin deze bewerking mag gebeuren zijn 2025, 2026, 3049 en 3069 (2 binnen- en 2 buitendraaiende vleugels van 2 verschillende reeksen)

-

In dit voorbeeld gaan we er vanuit dat het altijd een doorgaande cilinder is. Anders was er een bijkomende test nodig op de parameter doorgaand om bewerkingen al dan niet naar buiten te sturen

-

Aangezien het ronde gat en langwerpig gat apart geboord moeten worden, de referentie van de bewerking het ronde gat is, moet het cilindervormig gat verschoven wordt

-

In functie van hoe het profiel op de machine komt en van de draairichting (links of rechts is dit een positieve maat of negatief)

-

Vervolgens moet voor het rondgat de Tool.Diameter doorgegeven worden en voor de sleuf Tool.Length en Tool.Width

-

Tool.X is de normale positie voor het ronde gaat en wordt verminderd met de verschuiving van de sleuf voor het sleuf gat

-

Tool.Position is voor alle identiek

-

Onderscheid tussen binnen en buiten wordt gegeven door de verschillende Tool.Name, namelijk “0505” of “0508”

Thorwesten

Bij een Thorwesten worden complete boorbeelden doorgegeven. Dus eenmaal de juiste bewerkingscode gekozen is, moet er verder niks meer gebeuren, alles is volledig bepaald in de macro.

Rotox

Bij een Rotox moeten de boorbeelden ontleed worden. Dus moet in functie van de individuele bewerking en de zijdelingse positie de juiste bewerkingscode gekozen worden. Dus een boorbeeld kan resulteren in meerdere bewerkingscodes.

Barcode’s

Om te kunnen functioneren moet de machine een barcode inscannen die het profiel uniek identificeert in het bestand met profielen. Hiertoe wordt een etiket gebruikt. Dit kan een etiket zijn dat afgedrukt wordt op een zaagmachine of een etiket dat afgedrukt wordt in de werkvoorbereiding. Sommige zaagsturingen van Jopps bieden de mogelijkheid om etiketten af te drukken, waarbij de etiket informatie vanuit Jopps gestuurd wordt.

Indien die mogelijkheid niet bestaat, moeten etiketten aangemaakt worden in de werkvoorbereiding.

De barcode bestaat in principe uit minstens 2 delen,

een uniek volgnummer, runtag genaamd:

-

initialisatie van deze runtag kan via de tab gegevens in de JoPPS Administrator

-

iedere keer dat er gerekend wordt, wordt deze met 1 verhoogt

-

dit betekent dus dat de barcodes en machinesturing binnen 1 berekening moeten gecreëerd worden

-

de runtag kan decimaal of hexadecimaal weergegeven worden

een profielnummer dat uniek is binnen de berekening:

-

alle profielen die bewerkingen ondergaan moeten uniek voorkomen binnen de berekende resultaten, vervolgens krijgen ze een volgnummer.

-

beide samen bepalen een stuk in een stapel voorgezaagde profielen, soms komt er nog een stukje informatie tussen dat een volgnummer voor het kader geeft, dat wordt gebruikt voor het aansturen van lasmachine. In dat geval moet de barcode op de machinelezer geïnterpreteerd kunnen worden

Indien gewerkt wordt met het optimalisatie rapport of een van de machine etiket rapporten, kan men de barcode als volgt aanpassen:

Soenen:

DSP_PIECE_BARCODE = "BARCODE:%BARCODETYPE%;%SHOWCODE%;%BARCODEWIDTH%;%BARCODEHEIGHT%;0;0;%RUNTAG%#

%EVAL{IntToStr0(@%DB_PIECE_BATCHREF%,4)}%EVAL{IntToStr0(@%DB_PIECE_BATCHCNT%,4)} DISPLAY AS IMGREF(0,0,0)

Thorwesten, reeds voorzien in het etiket rapport Thorwesten:

DSP_PIECE_BARCODE = "BARCODE:%BARCODETYPE%;%SHOWCODE%;%BARCODEWIDTH%;%BARCODEHEIGHT%;0;0;%RUNTAG%#

%EVAL{IntToStr0(@%DB_PIECE_COUNT%,4)}" DISPLAY AS IMGREF(0,0,0)

Rotox:

DSP_PIECE_BARCODE = "BARCODE:%BARCODETYPE%;%SHOWCODE%;%BARCODEWIDTH%;%BARCODEHEIGHT%;0;0;#

%EVAL{IntToStr0(StrToNum("%RUNTAGDEC%"),6)+IntToStr0(@%DB_PIECE_COUNT%,4)}" DISPLAY AS IMGREF(0,0,0)